|

Herstellung von Tellerfedern

|

|

|

|

|

|

Verfahren

Nach der Norm DIN EN 16983 werden heute, abhängig von der Dicke, drei Formgebungsverfahren unterschieden:

- Gruppe 1

t < 1,25 mm, Stanzen, Kaltformen, Kantenrunden

- Gruppe 2

1,25 ≤ t ≤ 6 mm, Stanzen, Kaltformen, Drehen und Kantenrunden oder Feinschneiden, Kaltformen und Kantenrunden

- Gruppe 3

ab 6 mm, Kalt- oder Warmformen, allseits drehen, Kantenrunden oder Stanzen, Kaltformen, Drehen und Kantenrunden oder Feinschneiden, Kaltformen, Kantenrunden

|

|

|

Tellerfedern nach Gruppe 2

Tellerfedern der Gruppe 2 nach DIN EN 16983 können nach folgenden alternativen Verfahren hergestellt werden:

- Der Rohling wird zuerst ausgestanzt und anschließend wird der Innen- und Außendurchmesser auf Fertigmaß gedreht.

- Die Tellerfeder wird feingeschnitten (Fußnote nach VDI-Richtlinie 2906 Blatt 5) und die Stanzriefen und der Grat an den Schnittkanten werden anschließend durch Gleitschleifen entfernt.

Normal gestanzte und gleitgeschliffene Tellerfedern der Gruppe 2 entsprechen nicht der DIN EN 16983 und erfüllen im allgemeinen auch nicht die Qualitätsanforderungen, die an eine Tellerfeder gestellt werden. Solche Produkte sollten nur nach eingehender technischer Prüfung und bei einfachsten statischen Anwendungen eingesetzt werden.

|

|

|

Tellerfedern nach Gruppe 3

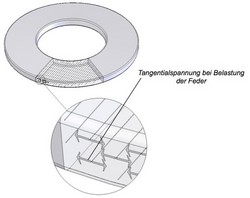

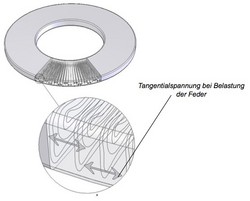

Original Schnorr Tellerfedern der Gruppe 3 werden aus geschmiedeten Platinen hergestellt. Durch den ununterbrochenen Faserverlauf in den geschmiedeten Platinen gibt es keine definierten Angriffspunkte für die Tangentialspannungen. Dadurch entsteht ein Produkt, welches dem höchst möglichen Qualitätsstandard entspricht.

Diese Tellerfedern erhalten kleine Auflageflächen (ca. 1/150 des Aussendurchmessers) an den Stellen I und III. Dadurch wird der Punkt der Krafteinleitung besser definiert und bei Federsäulen die Reibung an den Führungselementen vermindert. Die durch die auflageflächen bedingte Verkürzung des Hebelarm, die eine Erhöhung der Federkrft bewirken würde, wird ausgeglichen durch eine Reduzierung der Dicke von t auf t’.

|

|

|

Bei Tellerfedern der Gruppe 3, die aus Blechen hergestellt werden, führt der durchs Walzen entstandene, gleich gerichtete Faserverlauf zu einem unterbrochenen Faserverlauf am Aussendurchmesser der Feder. An den Faserenden, können die versagenskritischen Tangentialspannungen angreifen. Diese Verfahren wird daher nur bei kleinen Losgrößen eingesetzt (z.B. Brenn- oder Laserschneiden), wenn eine Fertigung aus Schmiederohlingen nicht wirtschaftlich ist.

|

|

|

|

|

|